În puțurile de petrol și gaze mii de metri adâncime, supape de poartă sunt ca niște paznici silențioși, valuri de căldură de durată care depășesc 200 ° C și presiuni extreme de 70MPa. Fiecare deformare de 0,1 mm a acestor componente din oțel poate duce la zeci de mii de dolari în pierderi pe site -ul puțului.

1. Capcana termodinamică: modul în care temperatura remodelează soarta metalelor

Când temperatura capului de puț depășește punctul critic de 150 ° C, supapele obișnuite de poartă din oțel de carbon se vor confrunta cu o scădere asemănătoare a stâncii proprietăților materialelor. Conform testului standard ASTM E21, rezistența la randament a oțelului din aliaj de 25crmO4 va scădea cu 12% pentru fiecare creștere a temperaturii de 50 ° C, în timp ce coeficientul de expansiune termică continuă să crească cu o rată de 0,8 × 10^-5/° C. Această schimbare microscopică va declanșa o triplă criză:

Suprafața de etanșare a suprafeței: zona de contact dintre scaunul supapei și placa de poartă produce un flux de plastic la temperaturi ridicate continuu, iar planeitatea de 0,04 mm solicitată de standardul API 6D poate depăși standardul cu 300% în 48 de ore

Crăpătirea coroziunii la stres (SCC): eficiența de penetrare a mediu H2S la temperatură ridicată crește de 5 ori, iar rata de coroziune intergranulară atinge de 8-12 ori mai mare decât a condițiilor normale de temperatură

Oboseala ciclului termic: operațiunile frecvente de reparare a puțurilor determină ca corpul supapei să reziste la ± 80 ℃ Diferența de temperatură șoc, iar viața de oboseală se descompune cu 40% după 500 de cicluri

Lecțiile din câmpul petrolier greu din Alberta din Canada confirmă acest lucru: 23 grupuri de puțuri SAGD care utilizează valvele de poartă obișnuite au avut 78% accidente de fractură de tulpină de supapă după 8 luni de funcționare continuă, cu pierderi economice directe de 19 milioane de dolari SUA.

2.. Puterea distructivă invizibilă a pulsării presiunii

În dezvoltarea petrolului și a gazelor de apă adâncă, fluctuațiile de presiune pe care robinetele de poartă trebuie să le reziste să depășească cu mult cogniția tradițională. Datele de monitorizare în timp real de pe o platformă de apă adâncă din Golful Mexic a arătat că valva de poartă subacvatică a înregistrat până la 1.200 de șocuri de presiune în 24 de ore, presiunea maximă atingând 1,8 ori valoarea nominală. Principalele moduri de eșec cauzate de această sarcină dinamică includ:

Deflecția porții de pană: Când presiunea tranzitorie depășește 34,5MPa, deformarea elastică a porții de 2 inci poate ajunge la 0,15 mm, distrugând complet cerințele de etanșare ale standardului API 598

Efectul ciocanului de apă al cavității valvei: Când viteza de închidere a supapei depășește 0,5 m/s, presiunea undelor de șoc convertite din energia cinetică a mediului poate atinge de 2,3 ori mai mult decât presiunea de lucru

SISTEMUL DE AMBALARE Descărcarea: Ambalarea PTFE prezintă un „efect de memorie” sub presiune alternativă, iar deformarea permanentă a compresiei ajunge la 45% după 3.000 de cicluri

Iii. Descoperire: Fuziunea și inovația științei materialelor și a monitorizării inteligente

Ingineria modernă a petrolului și a gazelor se rupe prin limitări tradiționale prin trei căi tehnice majore:

Gradient Composite Valve Corp: Tehnologia de pulverizare cu plasmă este utilizată pentru a construi un strat de gradient CR3C2-NICR/WC-CO, care menține suprafața de etanșare la 650 ℃ pentru duritate RC de 82 de ore, rata de uzură redusă la 0,003 mm/mii de ori de deschidere și închidere de închidere

AVERTIZARE DIGITALĂ TWIN: Senzorii cu fibră optică implantată monitorizează distribuția tulpinii corpului valvei în timp real, iar modelul digital stabilit de simularea FEM poate prezice eșecul de etanșare cu 72 de ore înainte

Modificarea fazelor Lubrifierea de stocare a energiei: Parafina microencapsulată este încorporată în ambalarea tulpinii valvei, care absoarbe căldura în timpul schimbării fazelor la temperaturi ridicate și stabilizează coeficientul de frecare în intervalul 0,08-0.12

Iv. Selecție tehnică din spatele contului economic

Comparând costul ciclului de viață (LCC) al soluțiilor tradiționale și al tehnologiilor inovatoare, se poate constata că: Deși costul de achiziție al noii supape de poartă este cu 40% mai mare, beneficiile sale complete în 5 ani au crescut de 2,3 ori. Luând un câmp petrolier de mare adâncime, cu o producție zilnică de 100.000 de barili ca exemplu, utilizarea supapelor de poartă îmbunătățite poate:

Timpul de oprire redus cu 82%

Consumul redus de piese de schimb cu 67%

Risc redus de intervenție a personalului cu 91%

Intensitatea optimizată a emisiilor de carbon cu 39%

Această actualizare tehnologică nu numai că îmbunătățește fiabilitatea echipamentelor, dar și schimbă calitativ marja de siguranță a întregului sistem de producție.

Meniul Web

Căutare produs

Limbă

Ieșiți din meniu

ştiri

Categorii de știri

Categorii de produse

POSTĂRI RECENTE

-

Care sunt scenariile de aplicare specifice ale supapelor în câmpurile petroliere?

2024-06-01 -

Se poate închide rapid robinetul cu poarta de noroi în cazul unei explozii?

2024-06-02 -

Care sunt utilizările supapelor pentru câmpurile petroliere?

2024-06-10 -

Bine ați venit la Zhonglin Oil Equipment!

2024-07-08 -

În ce industrii este utilizată pe scară largă VALVĂ DE GATE?

2024-09-14

Joc de precizie sub temperatură ridicată și presiune ridicată: decodarea durabilității performanței valvei de poartă în producția de petrol și gaze

-

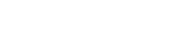

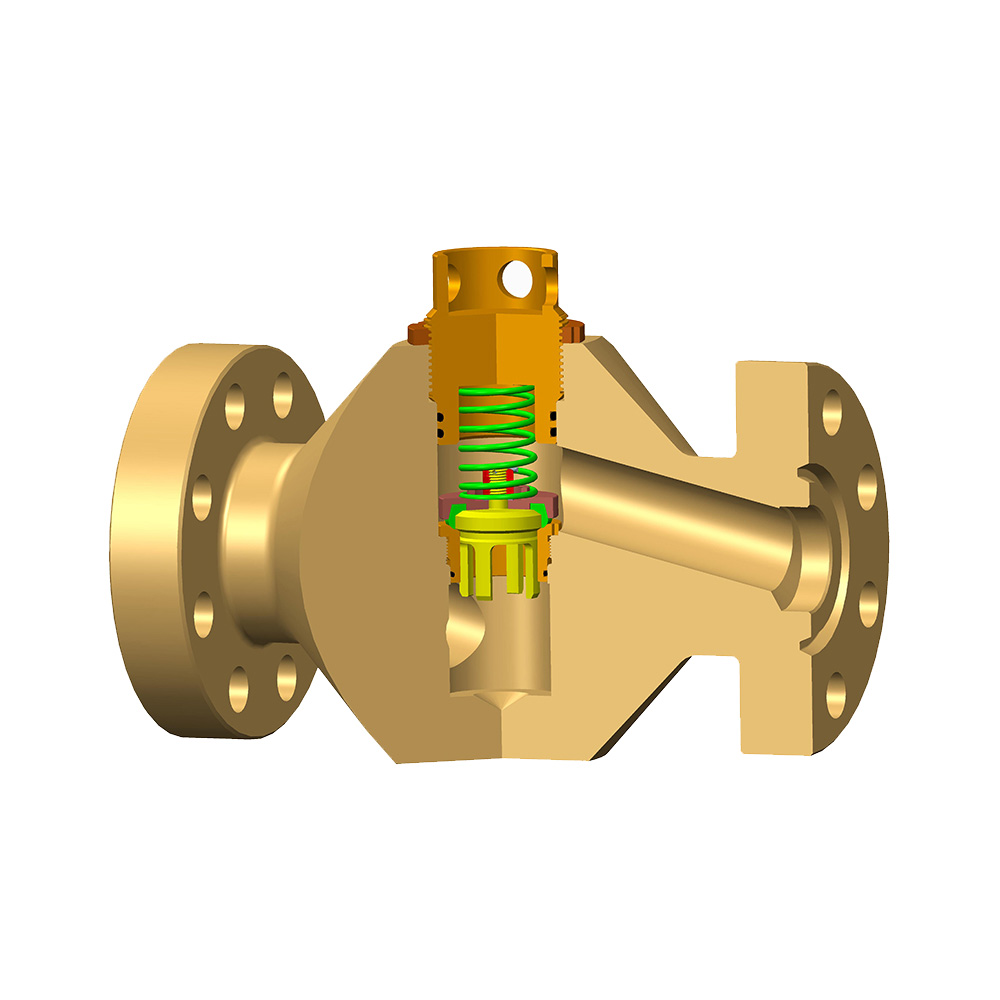

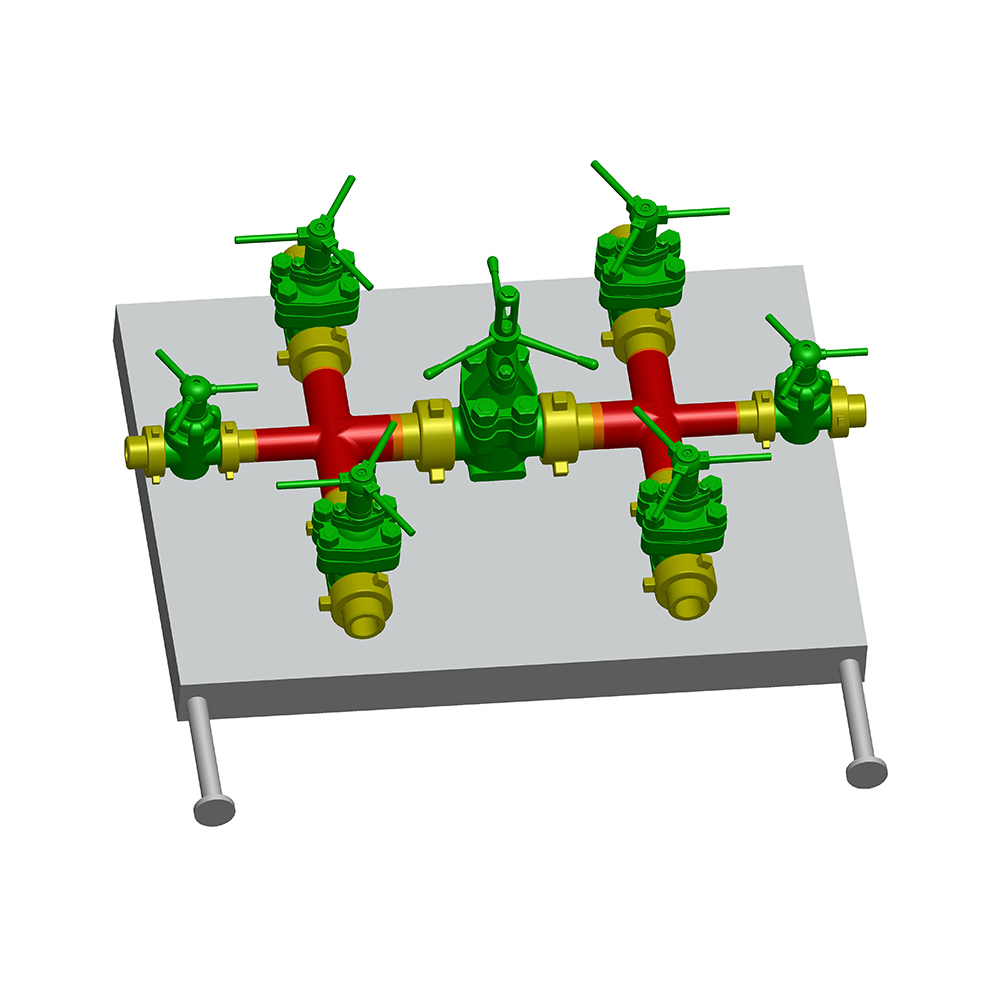

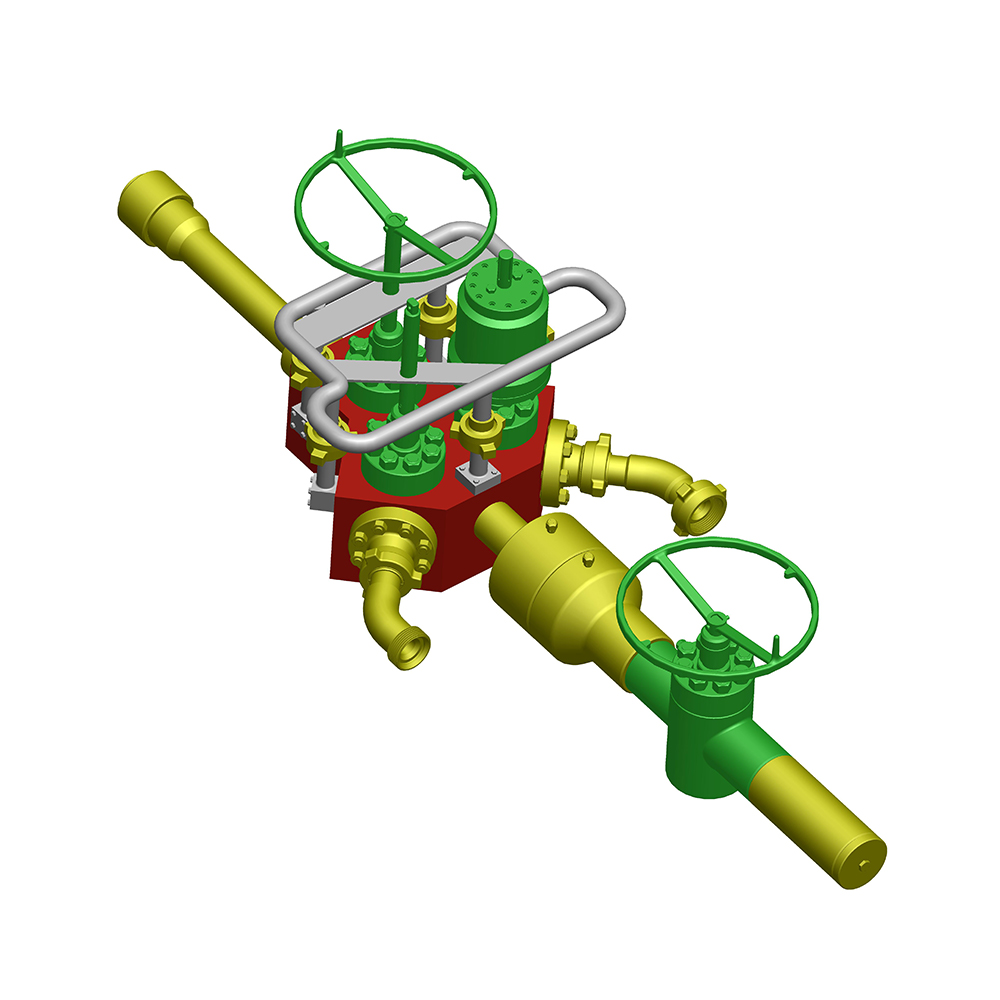

Distribuitorul Choke and Kill poate controla eficient presiunea din interiorul sondei și, de asemenea, poate controla debitul de gaz petrolier și noroi sau alt mediu care se întoarce din sondă atun...

Vezi Detalii -

Distribuitorul Choke and Kill poate controla eficient presiunea din interiorul sondei și, de asemenea, poate controla debitul de gaz petrolier și noroi sau alt mediu care se întoarce din sondă atun...

Vezi Detalii -

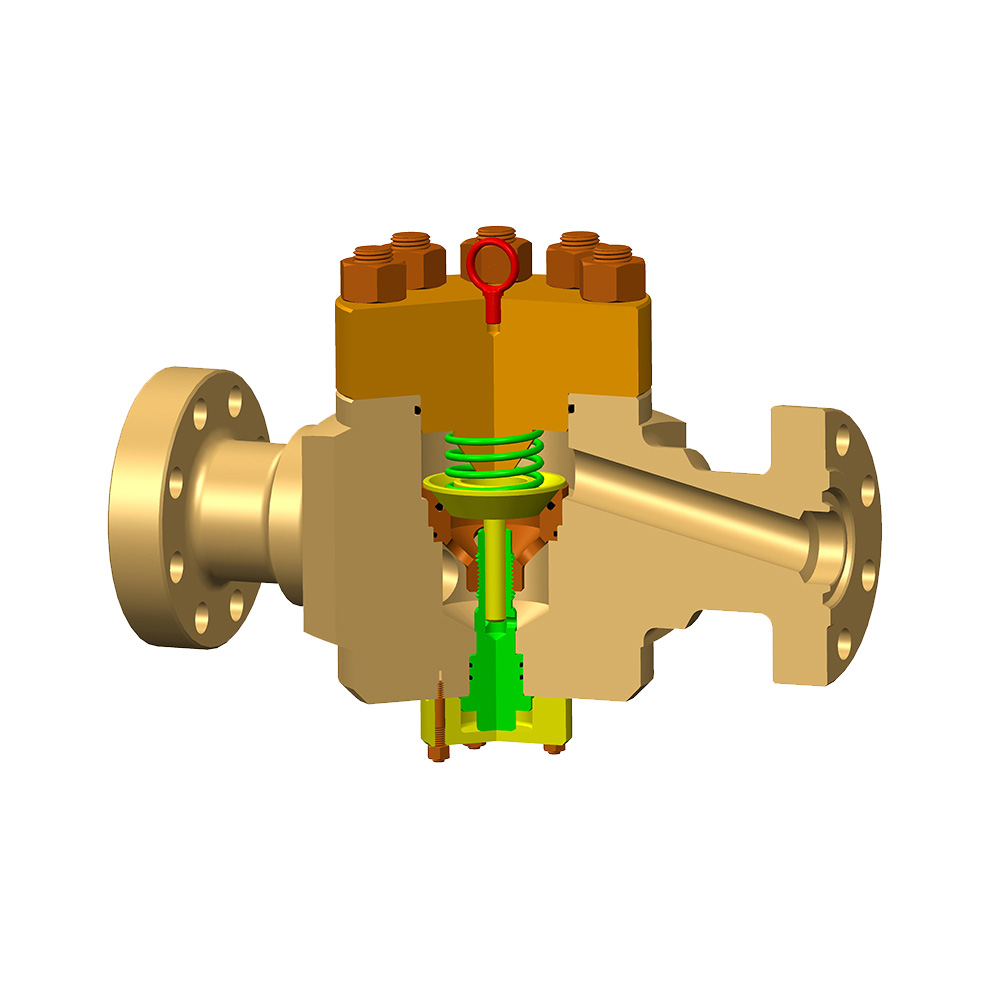

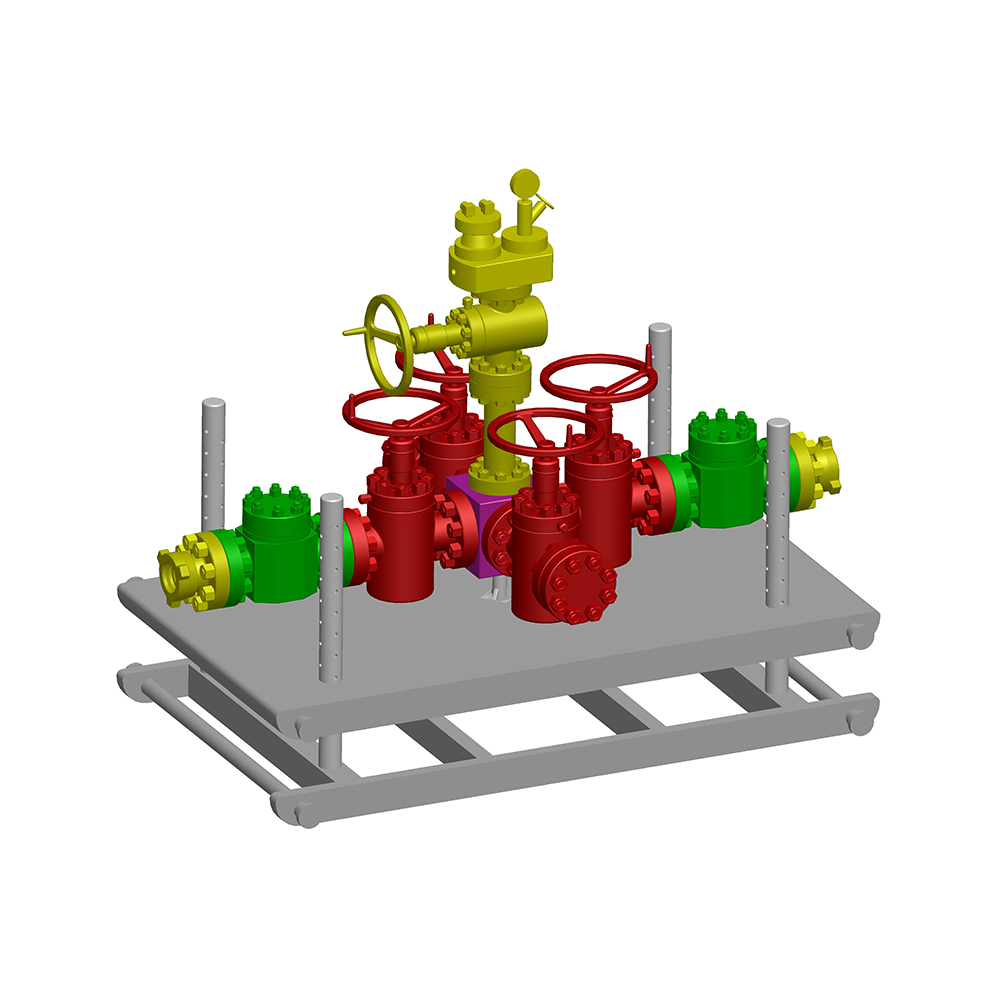

Dimensiuni cap de curgere: 1-13/16" ~ 9" Presiune nominală: 5000psi-15000psi Evaluare maximă la tracțiune: 435.000 până la 1.500.000 Ibs la 0PSI Unitățile superioare și inferioare sunt cup...

Vezi Detalii -

Distribuitorul Choke and Kill poate controla eficient presiunea din interiorul sondei și, de asemenea, poate controla debitul de gaz petrolier și noroi sau alt mediu care se întoarce din sondă atun...

Vezi Detalii

Contactați echipa de asistență Zhonglin pentru orice întrebare

Mob:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Noua zonă de dezvoltare industrială Hi-Tech Yancheng, Republica Populară Chineză Jinagsu