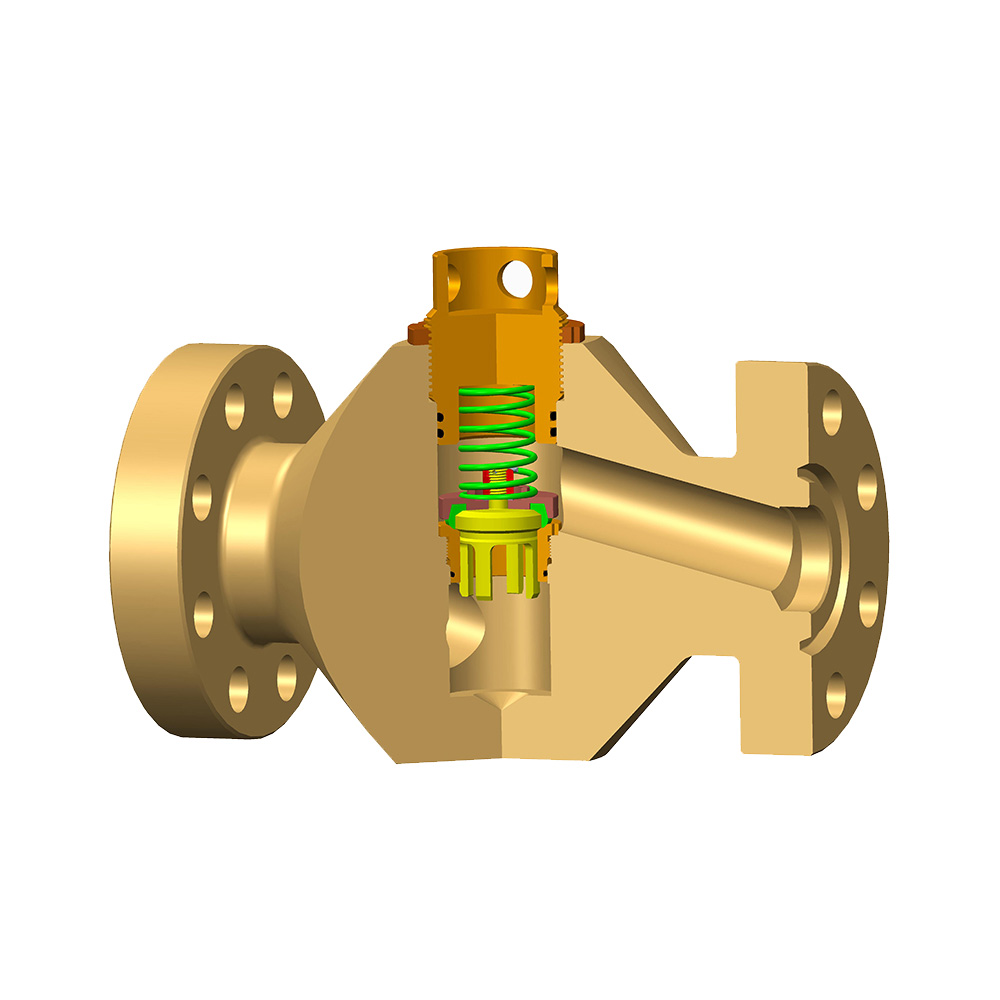

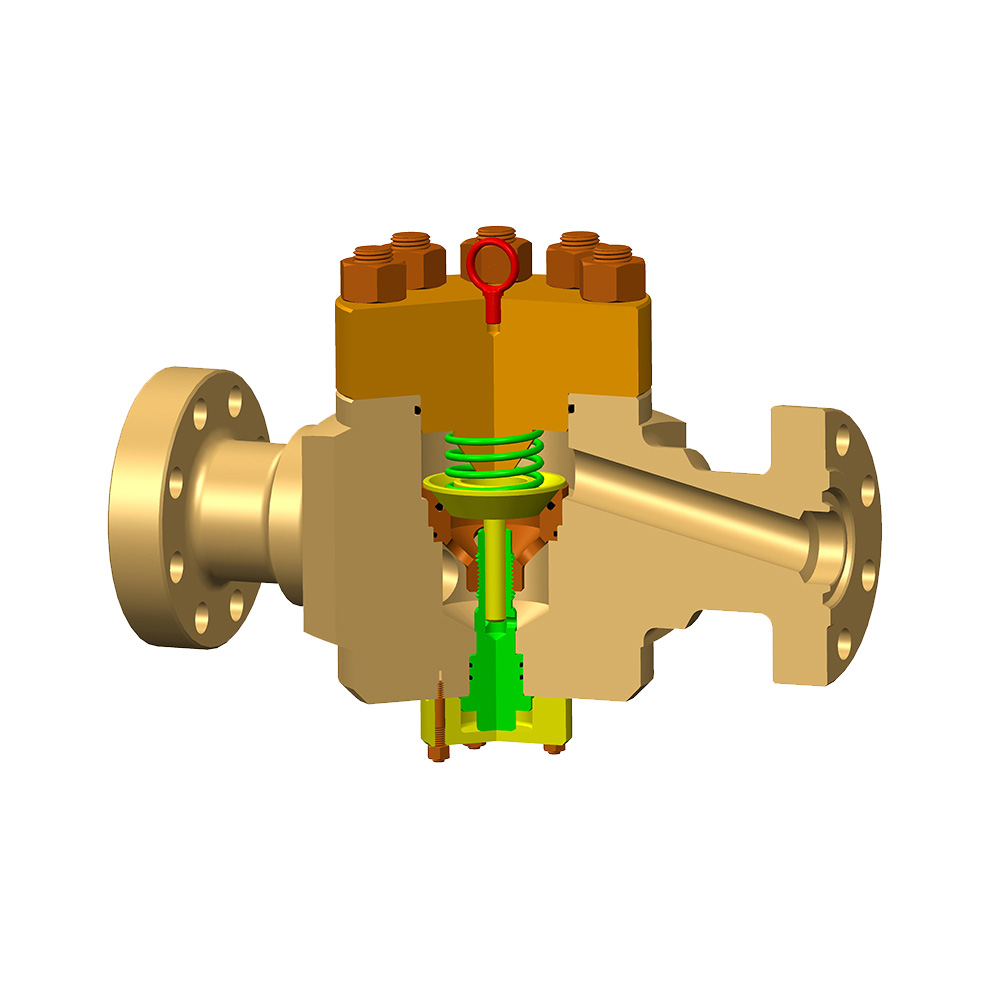

Supape de sufocare sunt componente indispensabile în cadrul sistemelor de producție de petrol și gaze, procese de rafinărie și alte aplicații industriale care solicită o reglare precisă a fluxului de fluide sub diferențe de înaltă presiune. Funcția lor principală - controlul debitului, gestionarea presiunii din aval, prevenirea deteriorării rezervorului și asigurarea stabilității sistemului - se bazează pe performanțe fiabile. Cu toate acestea, mai multe probleme recurente pot afecta semnificativ funcționalitatea valvei de sufocare, ceea ce duce la ineficiențe operaționale, riscuri de siguranță și timp de oprire costisitoare.

1. Eroziunea și coroziunea: adversarii primari

-

Problemă: Fluxul de fluide cu viteză ridicată, care conține adesea solide abrazive (nisip, proppant, rugină) sau elemente corozive (H₂S, CO₂, cloruri), atacă fără încetare suprafețele interne ale valvei de sufocare. Acest lucru duce la pierderea materialelor (eroziune) și degradarea chimică (coroziune), în special pe garnituri (cușcă, scaun, dop) și corp.

-

Impact: Eroziunea/coroziunea modifică geometria de flux precisă a supapei de sufocare, diminuându -și capacitatea de a controla fluxul cu exactitate. Acest lucru se manifestă ca:

-

Precizie și stabilitate redusă a controlului debitului.

-

Scurgerea crescută pe scaun.

-

Schimbări imprevizibile ale caracteristicilor fluxului.

-

Potențial pentru eșec catastrofal dacă uzura încălcă presiunea.

-

-

Atenuare: Selecția materialelor este esențială (de exemplu, aliaje întărite, ceramică precum carbura de tungsten, aliaje rezistente la coroziune). Inspecția regulată folosind tehnici precum măsurarea grosimii peretelui și examinarea borescopei vizuale este esențială. Monitorizarea parametrilor debitului (căderea presiunii, debitul) pentru abateri pot indica, de asemenea, evoluția uzurii.

2.. Formarea hidratatului și depunerea de ceară/asfalten

-

Problemă: În condiții specifice de temperatură și presiune, în special în sistemele dominate de gaz, cu apă prezentă, hidrații de gaz (cristale asemănătoare cu gheață) se pot forma în interiorul sau în amonte de supapa de sufocare. În mod similar, în sistemele de ulei brut, scăderea temperaturii pe supapa de sufocare poate determina ceară de parafină sau asfalteni să precipită și să depună pe interiorul valvei.

-

Impact: Aceste depozite obstrucționează fizic căile de curgere, reducând semnificativ sau blocând complet fluxul prin supapa de sufocare. Acest lucru duce la scăderea bruscă a producției, la controlul neregulat al presiunii și la pericolele potențiale de siguranță dacă blocajele provoacă presiunea neașteptată în amonte.

-

Atenuare: Prevenirea este esențială. Injecția chimică (metanol, glicol pentru hidrați; inhibitori/dispersanți pentru ceară/asfalteni) în amonte de supapa de sufocare este frecventă. Menținerea temperaturii fluidului peste punctul de formare a hidratului sau punctul de apariție a ceară prin izolare sau încălzire este esențială. Pot fi necesare considerente de proiectare pentru acces mai ușor sau curățare.

3. Depozitele de scalare și minerale

-

Problemă: În sistemele cu apă produsă care conține minerale dizolvate (de exemplu, carbonat de calciu, sulfat de bariu, sulfat de calciu), modificările de presiune și temperatură pe supapa de sufocare pot determina aceste minerale să precipite și să formeze scale dure pe suprafețele interne.

-

Impact: Similar cu hidrații/ceara, scalarea restricționează zona de curgere, împiedicând controlul și reducerea capacității de curgere. CONSTRUCTIA SCALELOR modifică caracteristicile fluxului și poate determina mecanismul de supapă de sufocare (de exemplu, o tulpină sau cușcă) să se prindă.

-

Atenuare: Inhibitorii la scară chimică injectate în amonte sunt apărarea primară. Poate fi necesară o curățare regulată sau curățare mecanică. Selecția materialelor poate influența tendința de scalare.

4. Deteriorarea mecanică și defecțiunea componentelor

-

Problemă: Aceasta cuprinde o serie de probleme:

-

Cavitație: Vaporizarea rapidă și implozia bulelor datorită presiunii joase localizate sub presiunea de vapori a fluidului, provocând micro-jeturi intense care se încadrează și erodează suprafețele metalice în aval de garnitură.

-

Deteriorarea de daune: Impactul din solidele mari, forța excesivă în timpul funcționării (în special în valvele manuale) sau eșecul de oboseală a componentelor precum sloturile cu cușcă sau tulpinile de plug.

-

Etanșarea etanșării: Degradarea garniturilor elastomerice sau metalice (inele O, ambalarea tulpinii, garnituri de scaun) din cauza extremelor de temperatură, incompatibilitatea chimică, extrudarea sau uzura, ceea ce duce la scurgeri.

-

-

Impact: Pierderea capacității de etanșare (scurgeri interne sau externe), mișcare sau convulsie afectată, pierderea bruscă a controlului, integritatea presiunii reduse și zgomotul/vibrațiile din cavitație.

-

Atenuare: Dimensiune corectă pentru a minimiza etapele de cădere a presiunii și pentru a evita regiunile de cavitație. Utilizarea proiectelor de decupare rezistente la cavitație. Proceduri de funcționare corecte pentru a evita trântirea sau supra-efritarea. Utilizarea sigiliilor compatibile, de înaltă calitate și a lubrifierii periodice/întreținerii tulpinii.

5. Probleme ale sistemului de acționare și control

-

Problemă: Eșecuri legate de mecanismul care controlează poziția supapei de sufocare:

-

Probleme de actuator: Scurgeri hidraulice, probleme de alimentare pneumatică, defecțiuni electrice în motoare/solenoide, defecțiune de legătură mecanică sau forță/rigiditate insuficientă de acționare care duce la instabilitate.

-

Defecțiuni ale poziției/senzorului: Feedback inexact al poziției, derivă de calibrare sau defecțiune a semnalului împiedicând atingerea sau menținerea punctului de referință dorit.

-

Controlează erori logice: Bug -uri software sau reglarea necorespunzătoare a algoritmilor de control care provoacă un comportament oscilator sau un răspuns lent.

-

-

Impact: Incapacitatea de a obține debituri sau presiuni dorite, instabilitate în procesul controlat (supratensiuni, oscilații), răspunsul întârziat la modificările procesului și potențialul de tulburări sau opriri ale proceselor.

-

Atenuare: Calibrarea regulată și testarea poziționărilor, senzorilor și buclelor de control. Întreținere preventivă pe actuatoare și surse de alimentare. Proiectare robustă a sistemului de control cu reglare și diagnostic adecvat.

Consecințele performanței afectate

Atunci când o supapă de sufocare este cea mai performantă din cauza acestor probleme, consecințele se extind dincolo de componenta în sine:

-

Pierderi de producție: Incapacitatea de a menține debitele optime afectează în mod direct veniturile.

-

Pericole de siguranță: Fluxul necontrolat, creșterea presiunii, scurgerile sau blocajele hidratante prezintă riscuri semnificative pentru personal și echipamente.

-

Daune rezervor: Controlul necorespunzător al presiunii poate duce la producția de nisip, congerea apei sau deteriorarea formării.

-

Costuri sporite de întreținere: Reparațiile frecvente, înlocuirile de piese și oprirea neplanificată sunt costisitoare.

-

Instabilitatea sistemului: Comportamentul neregulat al valvei de sufocare poate destabiliza întregul proces de producție sau sistemul de conducte.

Managementul proactiv este esențial

Asigurarea performanței fiabile a supapei de sufocare necesită o abordare proactivă centrată pe:

-

Selecție adecvată: Tipul supapei potrivite (cușcă, ac, mai multe etape), material de decupare și dimensiune la condițiile specifice de serviciu (proprietăți fluide, presiuni, temperaturi, conținut de solide).

-

Monitorizare robustă: Urmărirea parametrilor cheii (presiuni în amonte/în aval, debit, poziție a supapei, temperatură) pentru a detecta abateri care indică probleme potențiale.

-

Întreținere preventivă: Implementarea programelor de inspecție regulate pe baza severității serviciului, inclusiv examenele interne și testele funcționale.

-

Programe chimice eficiente: Aplicarea corectă și monitorizarea inhibitorilor pentru coroziune, hidrați, scară și ceară/asfalteni.

-

Pregătirea operatorului: Asigurarea că personalul înțelege procedurile corecte de operare și poate recunoaște semnele timpurii ale problemelor de supapă de sufocare.

Recunoașterea acestor probleme comune și implementarea strategiilor de monitorizare și întreținere diligentă, operatorii pot îmbunătăți semnificativ fiabilitatea supapei de sufocare, pot optimiza performanța procesului și pot asigura siguranța și longevitatea sistemelor critice de control al fluxului.