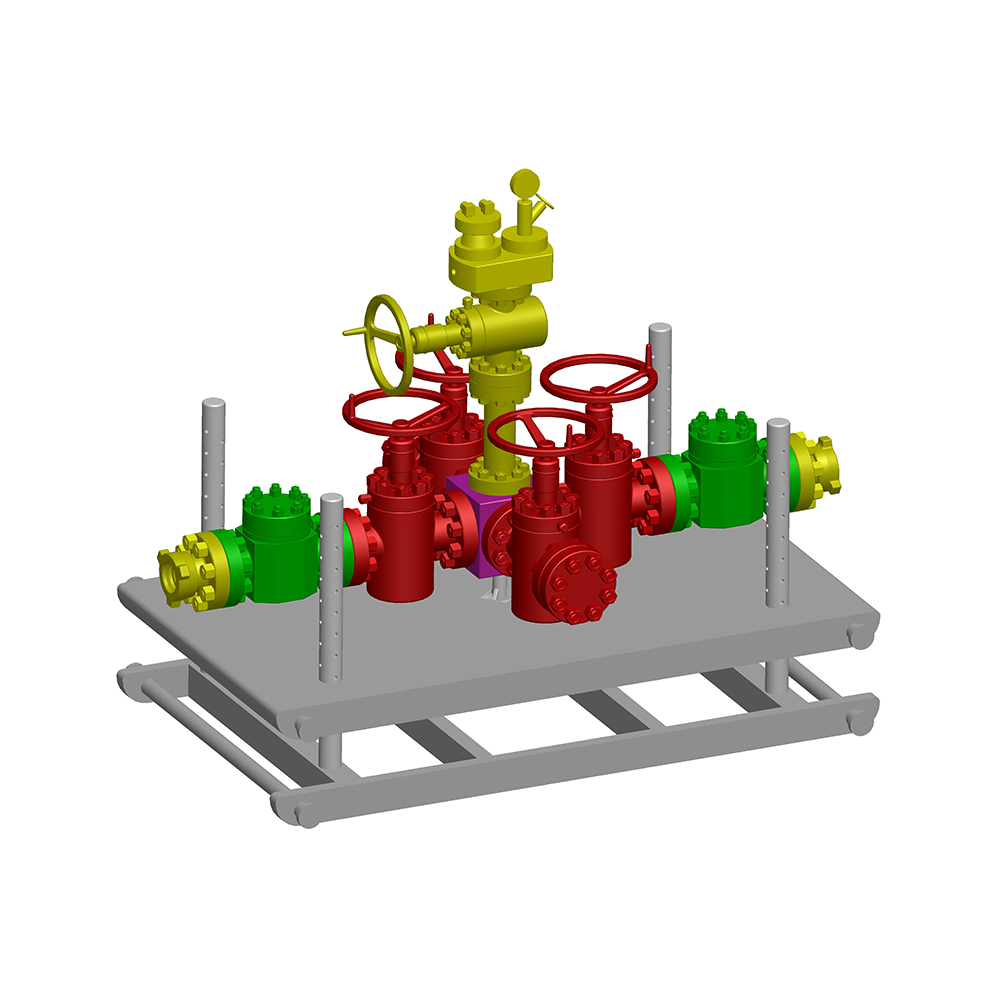

Supape de sufocare sunt componente vitale în procesele industriale critice, în special în cadrul producției de petrol și gaze, rafinare și prelucrare chimică. Funcția lor principală - controlul debitului și presiunile din aval în diferențele de presiune semnificative - cere performanțe consistente și previzibile. Realizarea fiabilității optime și a longevității se bazează pe înțelegerea și gestionarea numeroșilor factori interrelaționate.

1. Proiectare și selecție a materialelor:

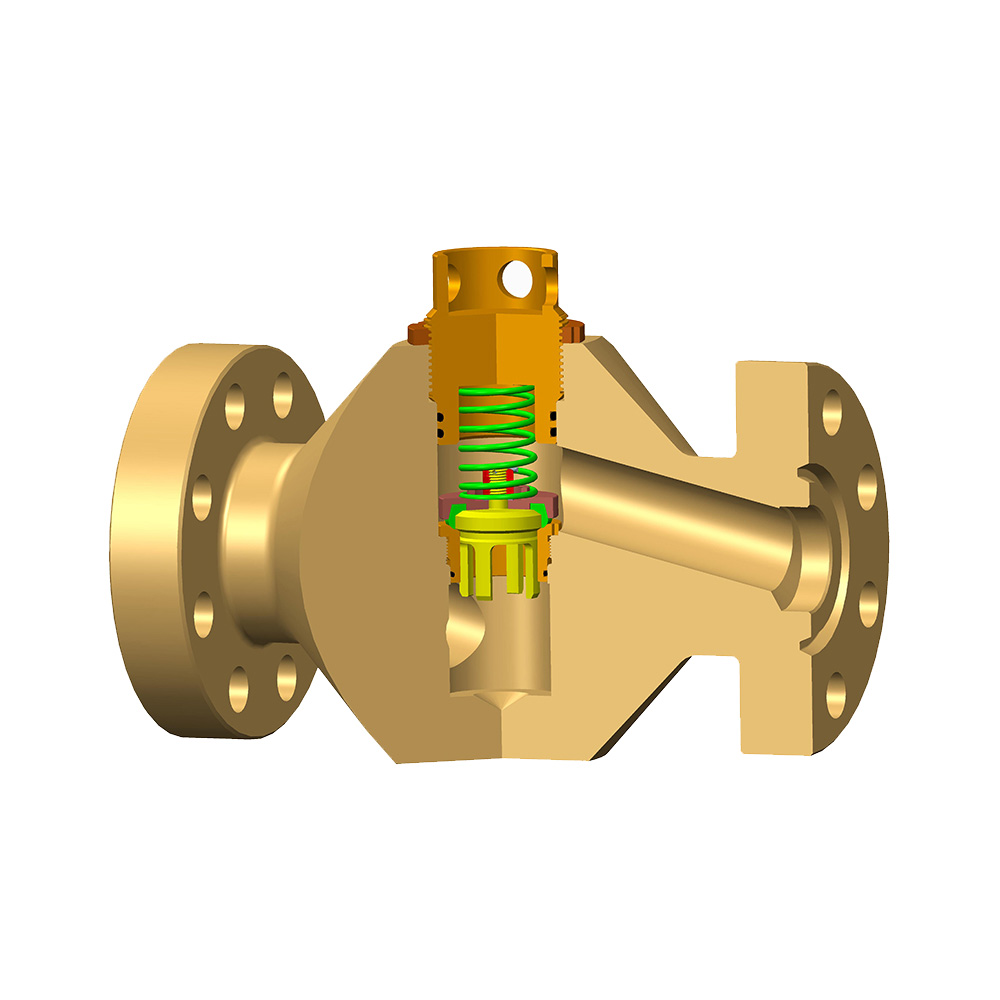

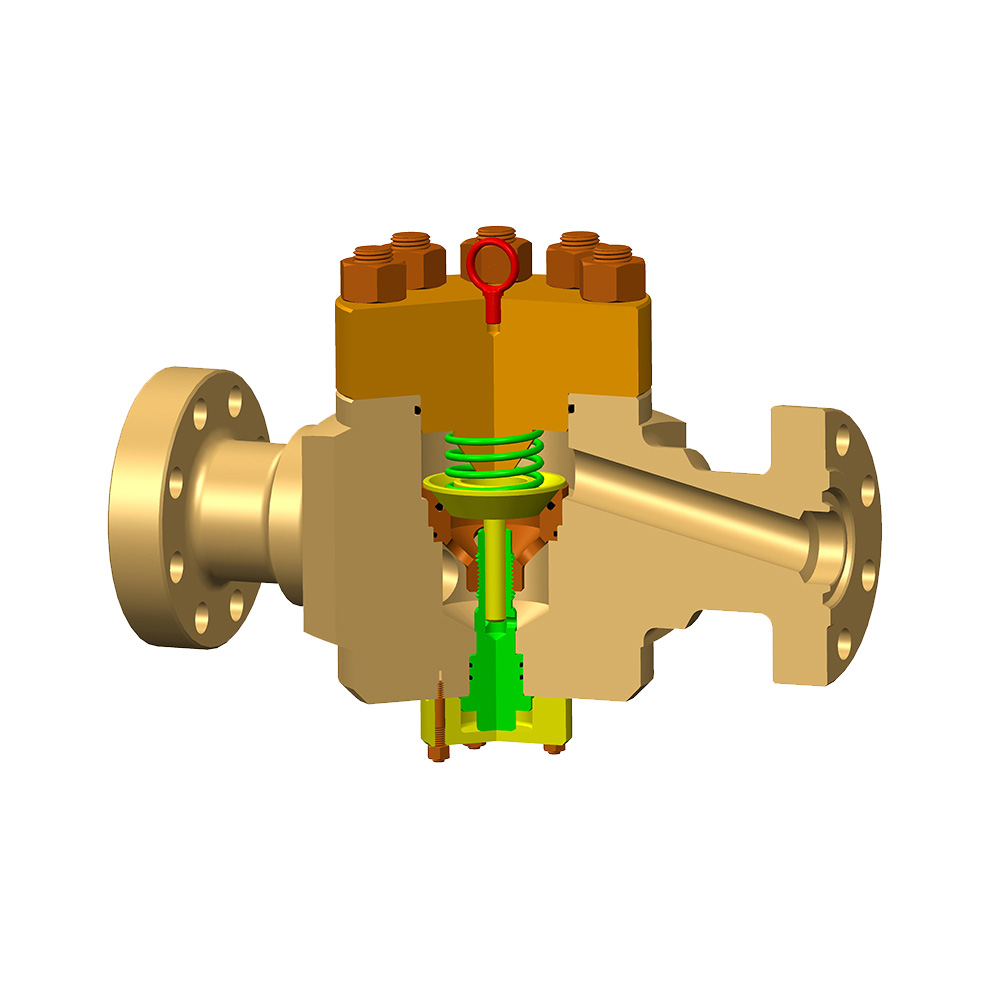

- Proiectare și materiale de decupare: Tăierea (scaunul, cușca, dopul) experimentează condițiile cele mai severe. Selecția materialelor trebuie să reziste la eroziune (de la nisip, proppant), coroziune (de la H2S, CO2, cloruri, acizi) și leziuni ale cavitației. Sunt adesea esențiale aliaje întărite (de exemplu, carbură de tungsten, stellite), oțel inoxidabil super duplex sau acoperiri specializate. Geometria de decupare (de exemplu, calea multi-etape, calea chinuitoare) afectează în mod direct precizia controlului fluxului, reducerea zgomotului și atenuarea eroziunii.

- Material corporal: Trebuie să reziste la presiunea sistemului, la extremele temperaturii și la lichidele corozive. Compatibilitatea cu mediul de proces este esențială.

- Mecanism de acționare: Indiferent dacă este manual, hidraulic, pneumatic sau electric, actuatorul trebuie să poziționeze în mod fiabil garnitura împotriva forțelor de curgere semnificative și să ofere suficient cuplu/tracțiune. Timpul de răspuns și cerințele de siguranță nu influențează alegerea.

2. Condiții de proces:

- Compoziție fluidă: Natura fluidului (gaze, lichid, multifazic, conținut de solide) afectează drastic comportamentul. Solidele abrazive (nisip, proppant) accelerează eroziunea. Componentele corozive (H2S, CO2, O2, cloruri) necesită metalurgie specifică. Scalarea sau formarea hidratatului poate împiedica mișcarea.

- Diferențial de presiune (ΔP): Mărimea căderii de presiune pe supapă este principalul motor pentru controlul debitului. ΔP ridicat exacerbează eroziunea, cavitația și generarea de zgomot. Performanța este adesea definită în intervalele specifice ΔP.

- Debit și viteză: Vitezele de flux extrem de mari intensifică eroziunea, în special cu solidele prezente. În schimb, debitul foarte scăzut s -ar putea să nu depășească fricțiunea de scaune în mod fiabil.

- Temperatură: Afectează rezistența materialului, ratele de coroziune, potențialul de depunere a scalărilor/parafinei și integritatea sigiliului.

- Efect de sufocare: Obținerea debitului critic (unde schimbările de presiune în aval nu afectează debitul în amonte) necesită condiții specifice ΔP în raport cu presiunea din amonte pentru gaze. Trimitul supapei influențează această tranziție.

3. Practici operaționale:

- Poziționare: Funcționarea supapei în intervalul său de control optim este crucială. Ciclism frecvent sau perioade prelungite aproape de poziții complet deschise/închise pot accelera uzura și reduce stabilitatea controlului.

- Managementul nisipului: Implementarea unui control eficient în amonte de nisip (pachete de pietriș, ecrane) sau decupaj rezistent la eroziune reduce semnificativ cea mai frecventă cauză a eșecului prematur.

- Controlul coroziunii: Programele adecvate de inhibiție chimică (de exemplu, inhibitori de coroziune, scavengeri de oxigen, biocide) sunt vitale atunci când sunt prezente elemente corozive.

- Evitarea cavitației: Minimizarea condițiilor în cazul în care prăbușirea localizată a bulelor de vapori provoacă deteriorarea suprafeței necesită o garnitură proiectată pentru reducerea presiunii etapizate.

- Precizia instrumentației: Măsurările de presiune și debit fiabile în amonte și în aval sunt esențiale pentru controlul precis și monitorizarea abaterilor performanței.

4. Instalare și punere în funcțiune:

- Alinierea conductelor: Alinierea necorespunzătoare subliniază corpul supapei și actuatorul, ceea ce duce la uzură sau scurgeri premature.

- Conducte din amonte/din aval: Lungimile de rulare drepte adecvate în amonte (de obicei 5-10 diametre ale conductelor) asigură un flux stabil, non-turbulent, care intră în supapă pentru un control precis.

- Proceduri de punere în funcțiune: Înroșirea corectă a liniilor înainte de pornire elimină zgură de sudură, resturi și contaminanți care pot deteriora sau conecta orificii mici. Presiunea treptată și verificările de ciclism sunt prudente.

- Calibrare: Asigurarea poziționărilor și semnalelor de control sunt calibrate cu exactitate este fundamentală pentru poziționarea corectă a decupajului.

5. Întreținere și monitorizare:

- Întreținere predictivă: Utilizarea tehnicilor precum analiza vibrațiilor, monitorizarea acustică (pentru scurgeri/cavitație) și tendința de performanță (monitorizarea fluxului vs. poziția sau presiunea acționată necesară față de timp) poate detecta degradarea timpurie înainte de eșecul catastrofal.

- Întreținere preventivă: Inspecțiile programate, înlocuirile de etanșare și recondiționarea/înlocuirea proactivă a decupajului pe baza orei de funcționare sau a stării monitorizate sunt esențiale pentru operațiunile de mare rentabilitate.

- Diagnostic: Analiza de eșec minuțioasă a componentelor eliminate este de neprețuit pentru înțelegerea cauzelor principale (de exemplu, modelul de eroziune specific care indică anomalia fluxului, tipul de coroziune) și îmbunătățirea selecției materiale viitoare sau a procedurilor operaționale.

- Strategie de piese de schimb: Menținerea pieselor de schimb critice (sigilii, componente specifice de tăiere) minimizează timpul de oprire.

Optimizarea performanței valvei de sufocare nu este vorba despre un singur glonț de argint; Este o abordare a sistemelor. Începe cu proiectarea riguroasă și selecția materialelor adaptate condițiilor de proces specifice, adesea dure. Practicile operaționale diligente, instalarea precisă și o strategie robustă de întreținere construită pe monitorizare și intervenție proactivă sunt la fel de vitale. Înțelegerea modului în care acești factori - de la abrazivitatea fluidelor și mărimea scăderii presiunii până la protocoalele de proiectare și întreținere - interconectate și influențează uzura, stabilitatea controlului și durata de viață finală împuternicește inginerii să maximizeze fiabilitatea, siguranța și eficiența operațională. Neglijarea oricărui aspect poate compromite integritatea întregului sistem și poate duce la perioade de oprire costisitoare sau la pericole de siguranță.